いきなりOpenFOAM (13)

サイクロン集塵機のシミュレーション

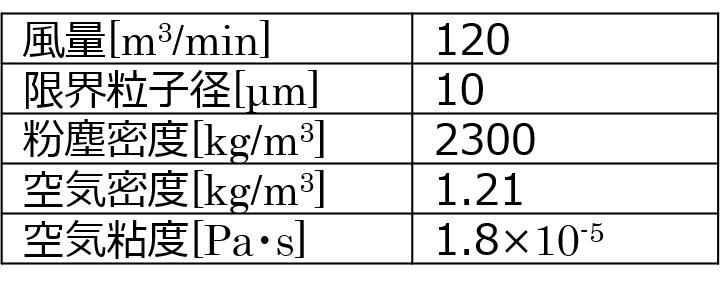

集塵機設計において基本となる緒元は処理できる風量と分離できる粉塵の最小径です。分離できる粉塵の最小径は限界粒子径と呼ばれています。今回は、表1に示す限界粒子径が10μmで処理風量が120 m3/minの集塵機を設計してみます。

表1 集塵機設計諸元

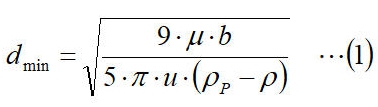

サイクロン集塵機では、限界粒子径dminは近似式として、下記のロジンの式で表されます。

ここで、μは気体粘度[Pa・s]、ρPは粒子密度[kg/m3]、ρは気体密度[kg/m3]、bは入り口幅[m]、uは入り口流速[m/s]です。

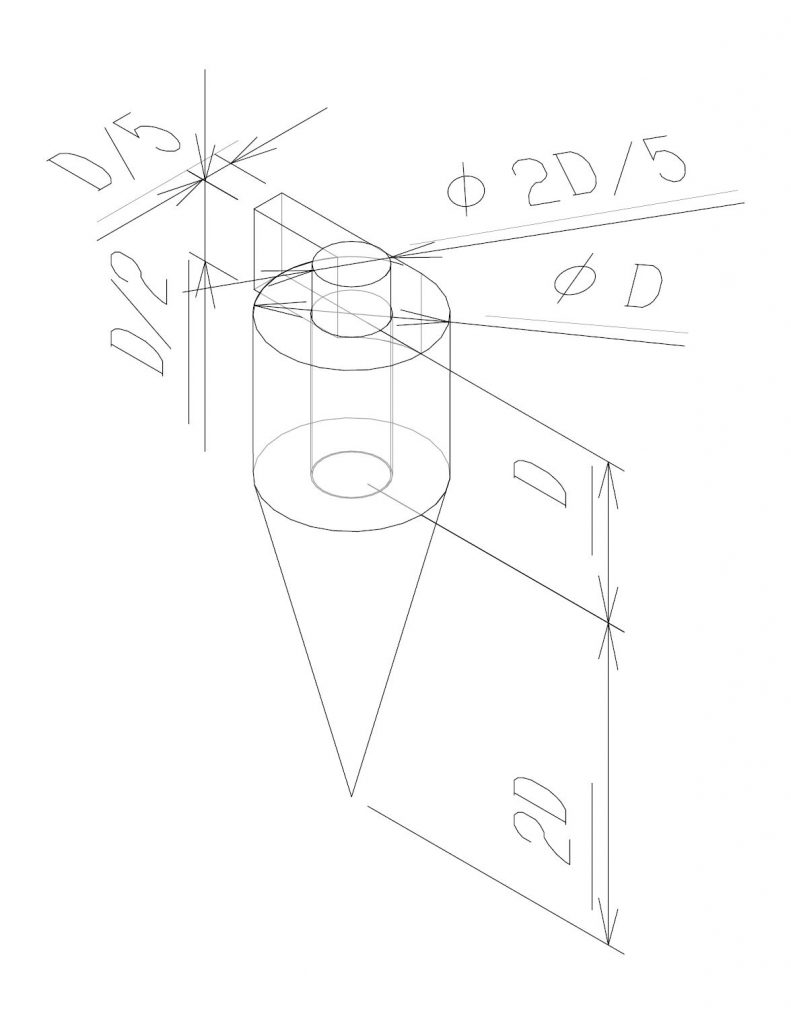

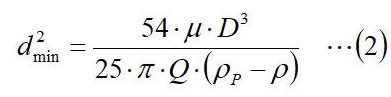

サイクロン集塵機の個々の寸法を決定するには、図1の標準型サイクロンを利用すると便利です。標準型サイクロンでは、サイクロン径をDとすると、入り口幅b=D/5、入り口高さh=D/2となるため、流量をQ[m3/min]とすると、入り口流速はu=Q/(6×D2)となります。(1)式の両辺を二乗して、bとuに以上の関係を入れると、(2)式が得られます。

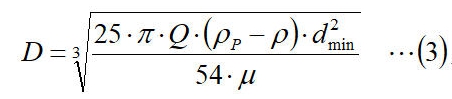

(2)式からサイクロン径Dを求めると、(3)式となります。

表1の集塵機設計緒元を(3)式に入れると、サイクロン径Dは約1.3mとなり、設計緒元を満たすサイクロン集塵機は直径1.3m、高さ3.9mとなることがわかります。

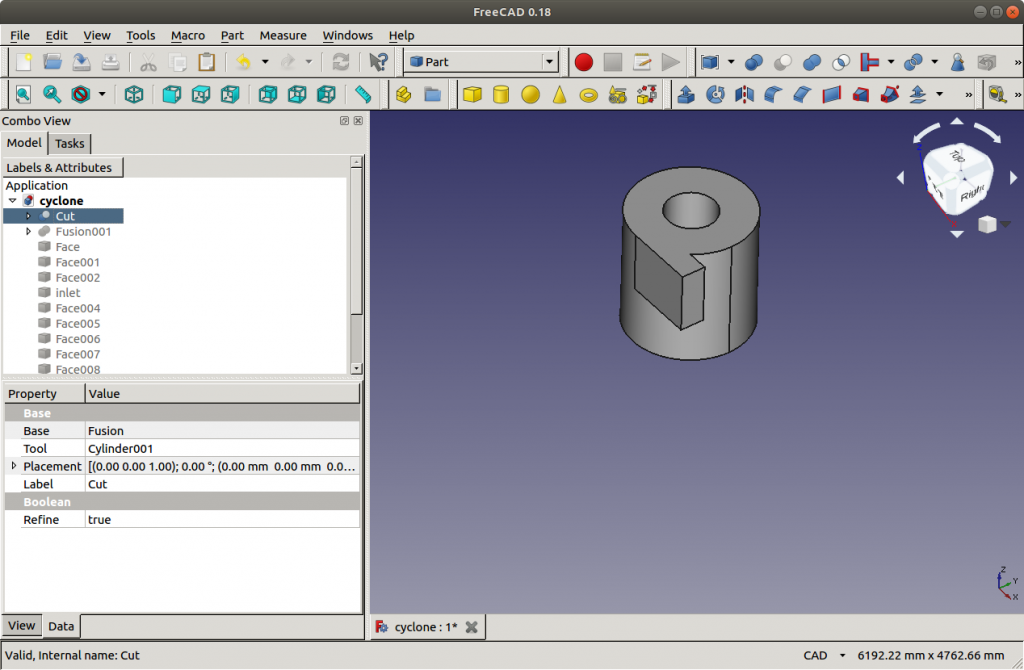

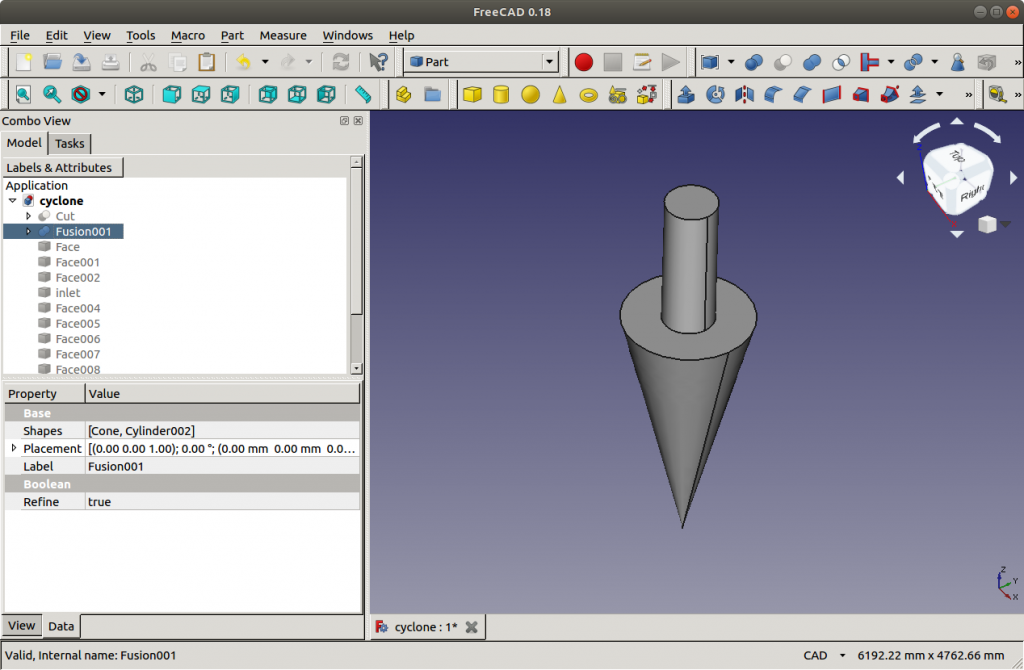

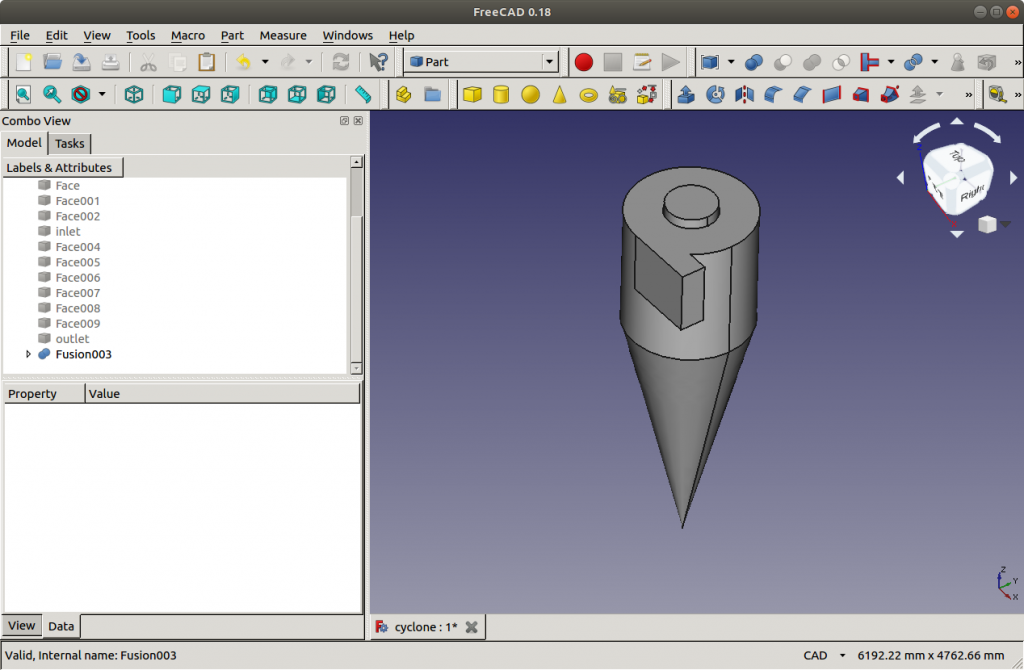

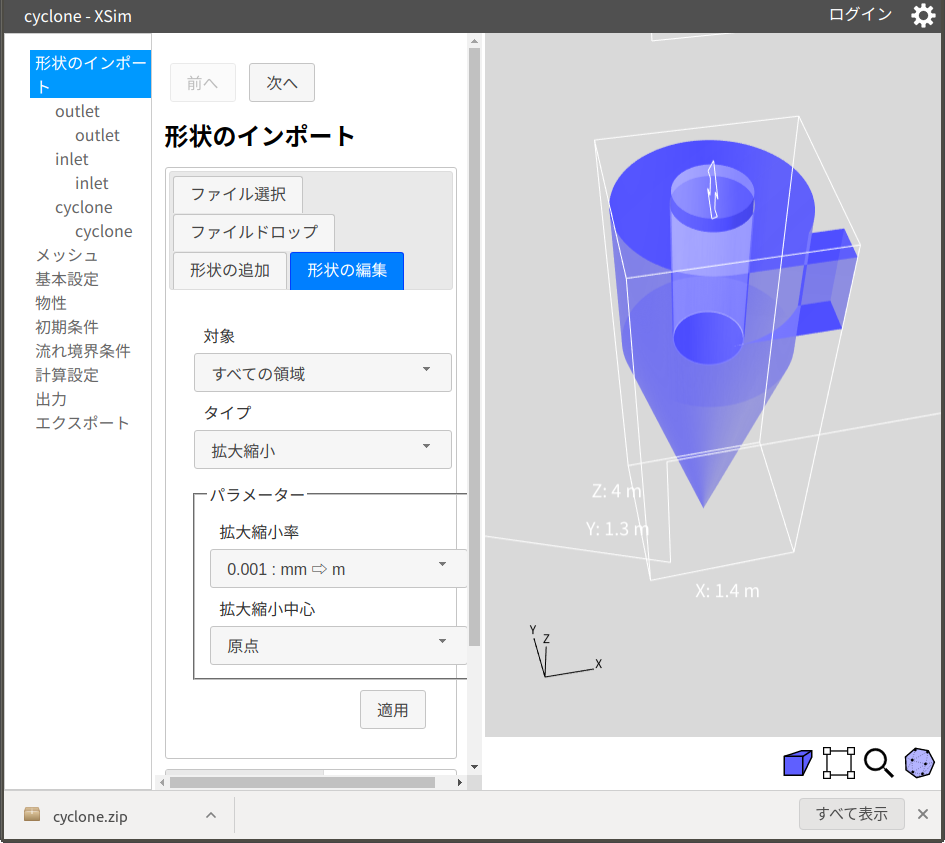

最後に、図4に示すように面要素に分割し、流入口、流出口、サイクロン内壁に相当する面をstlファイルとして出力します。

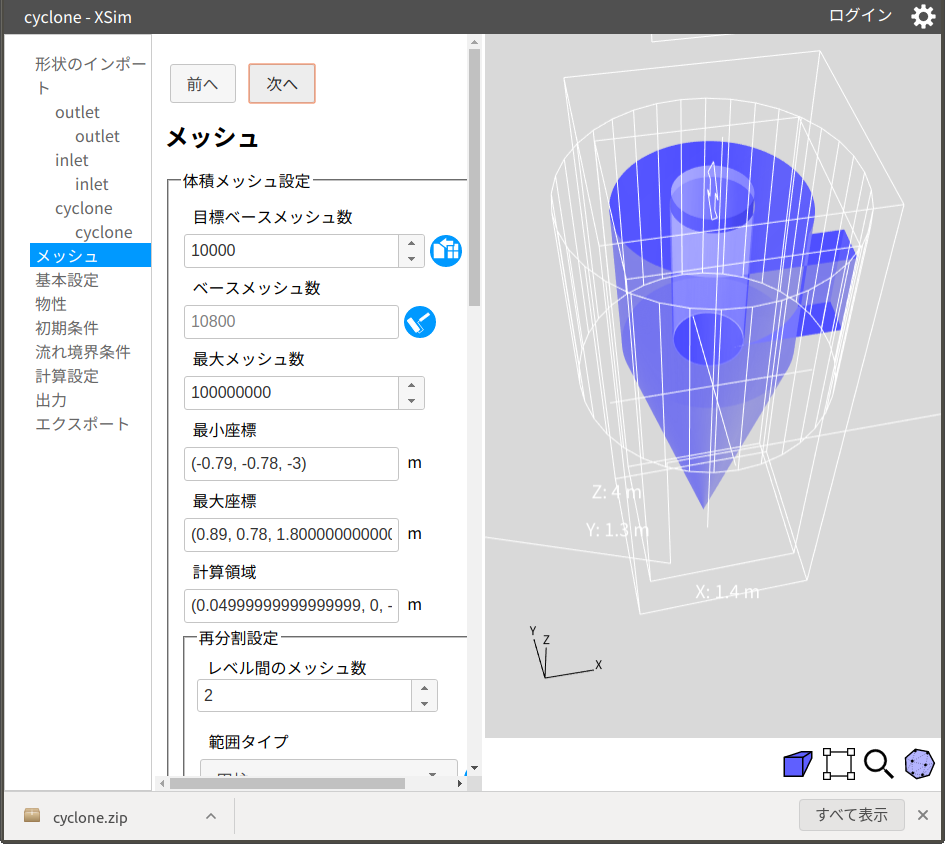

体積メッシュ設定はデフォルトのままです(図6)。

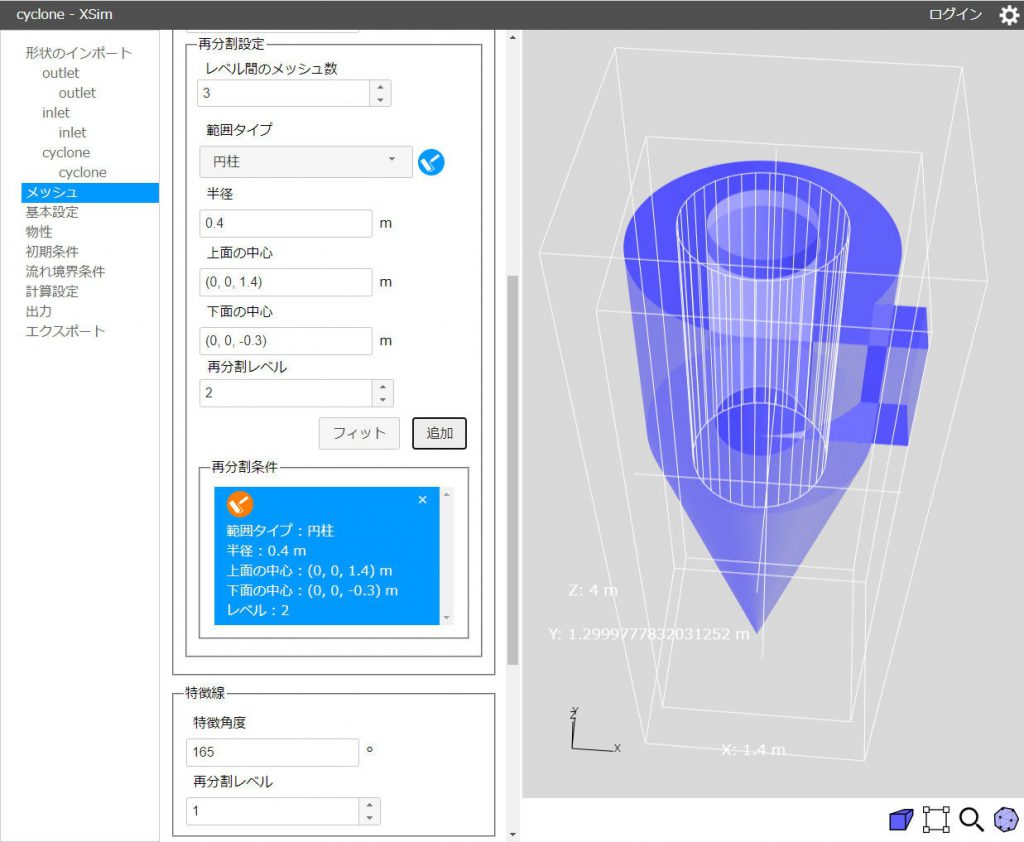

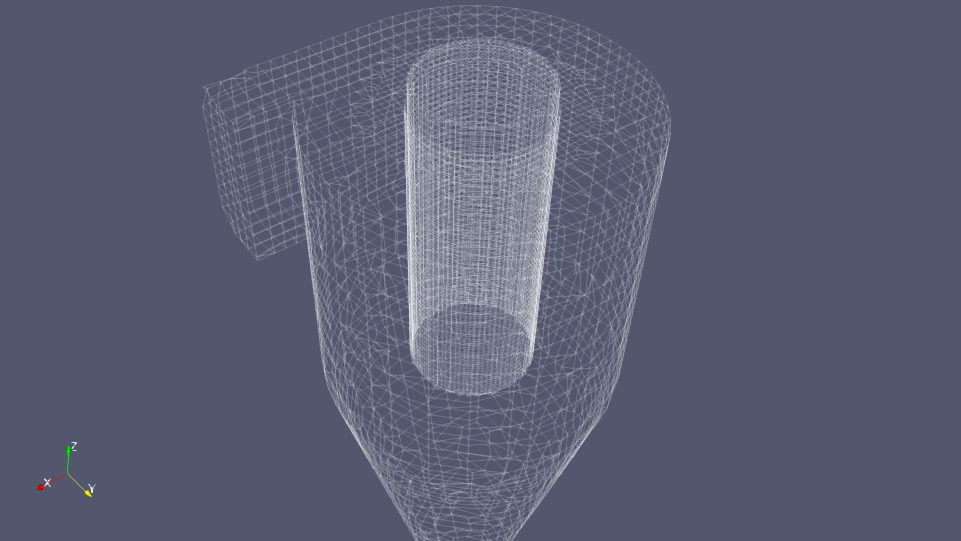

サイクロン中心の円筒部分を詳細に解析するために、再分割領域を設定します。図7に示すように、Z軸状に半径0.4m、高さ1.7mの円柱領域を設定し、再分割レベルを2にします。

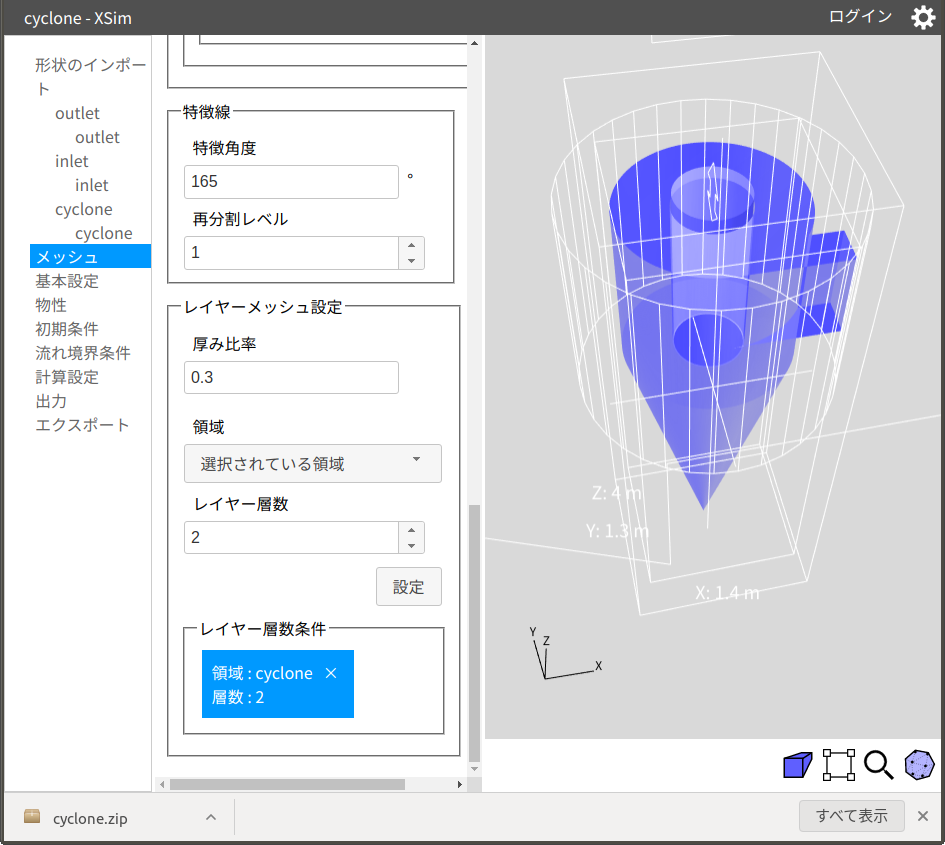

続けて、表面レイヤーの設定を行います。図8に示すように、サイクロン内壁に相当する領域を選択し、レイヤー層数を2にします。「次へ」をクリックし、基本設定を行います。

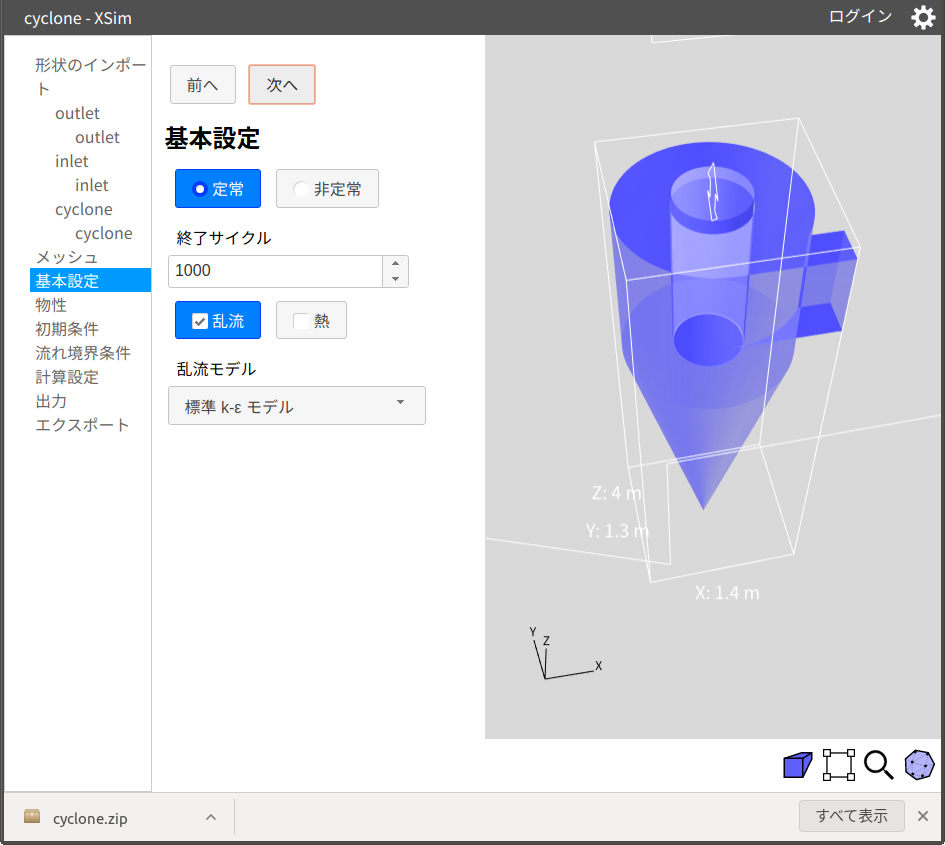

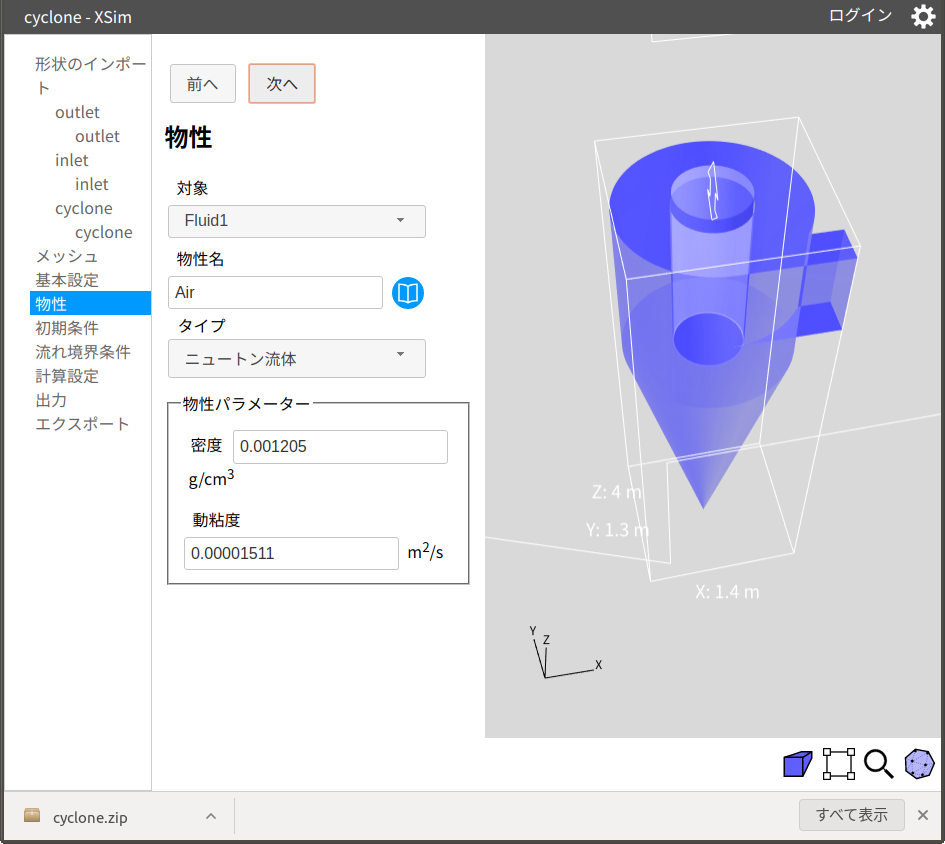

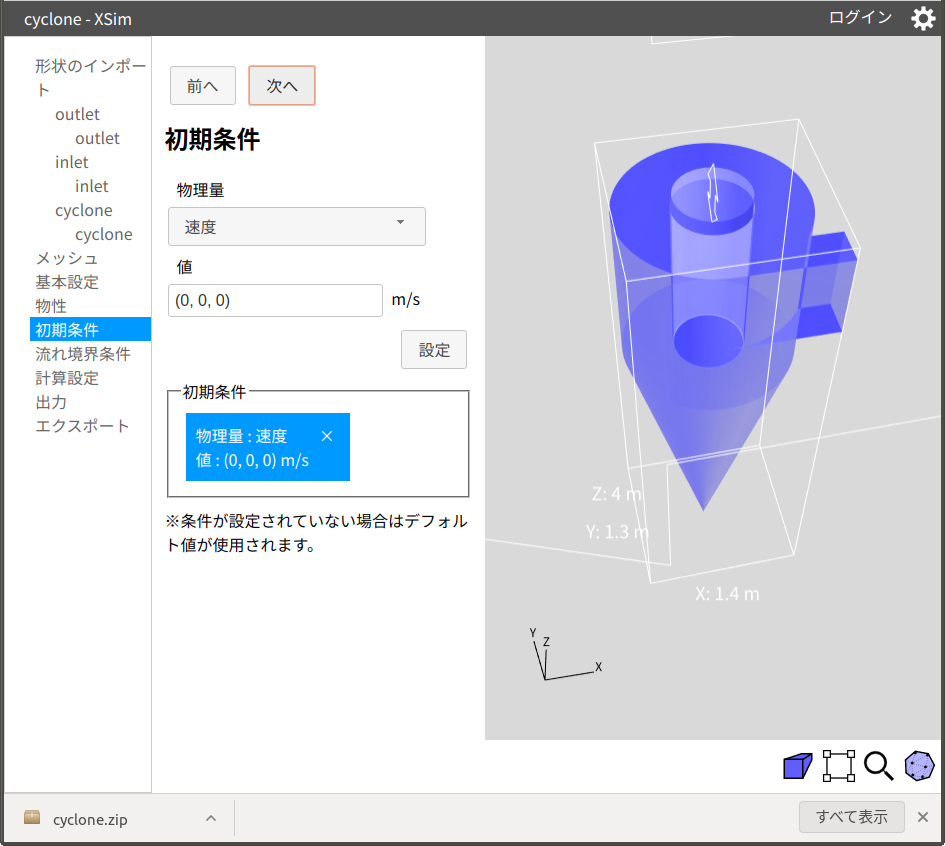

基本設定から初期条件はこれまでと同様、適当な終了サイクルを設定し(図9)、物性設定で、物性をAirにします(図10)。初期条件で、流速を(0,0,0)に設定します(図11)。

次に、境界条件を設定します。領域として、「流入口」を選択し、「流速設定」で(-11.8343,0,0)とします。符号はX軸のマイナス方向という意味になり、11.8343は諸元の風量(120㎥/min)と入口面積(高さD/2, 幅D/5)から求めた風速(m/s)になります。ほかに「流出口」を選択し、「自然流入出」を設定、「サイクロン内壁」を選択し、「静止壁」を設定します。

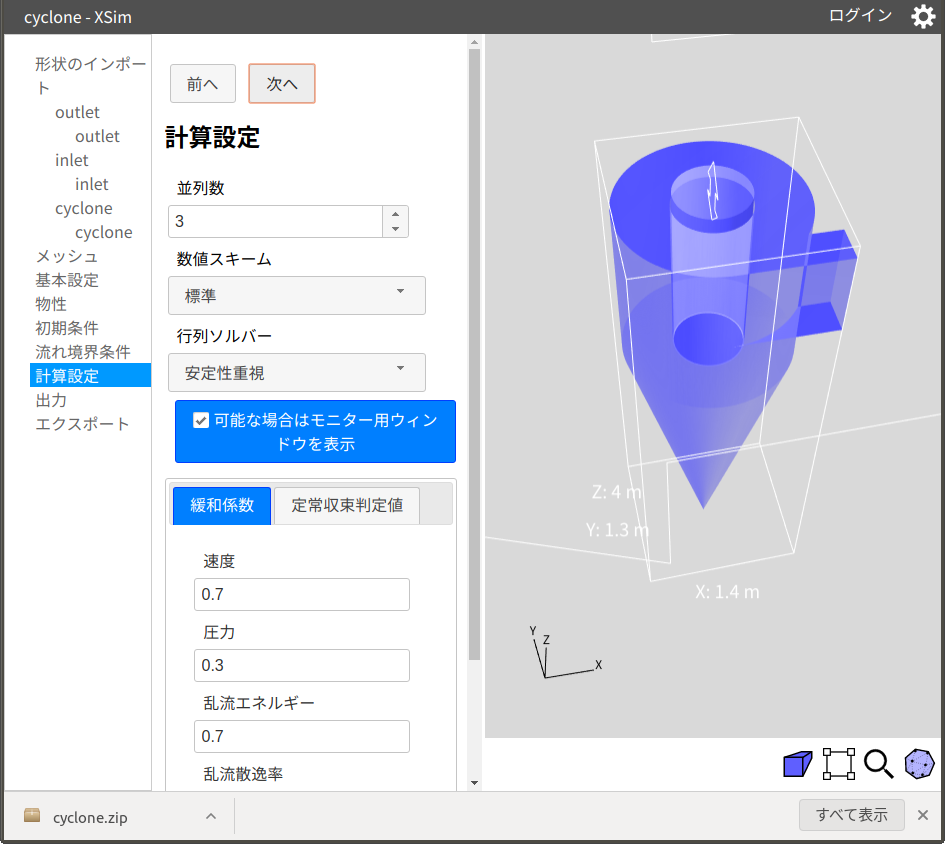

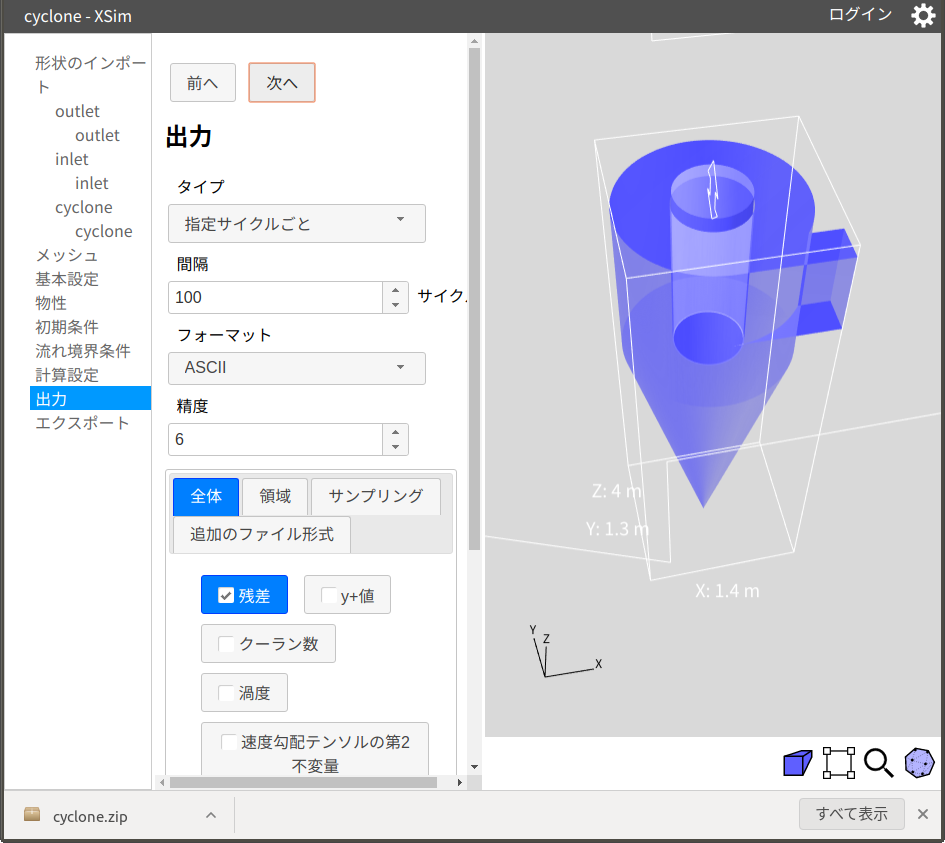

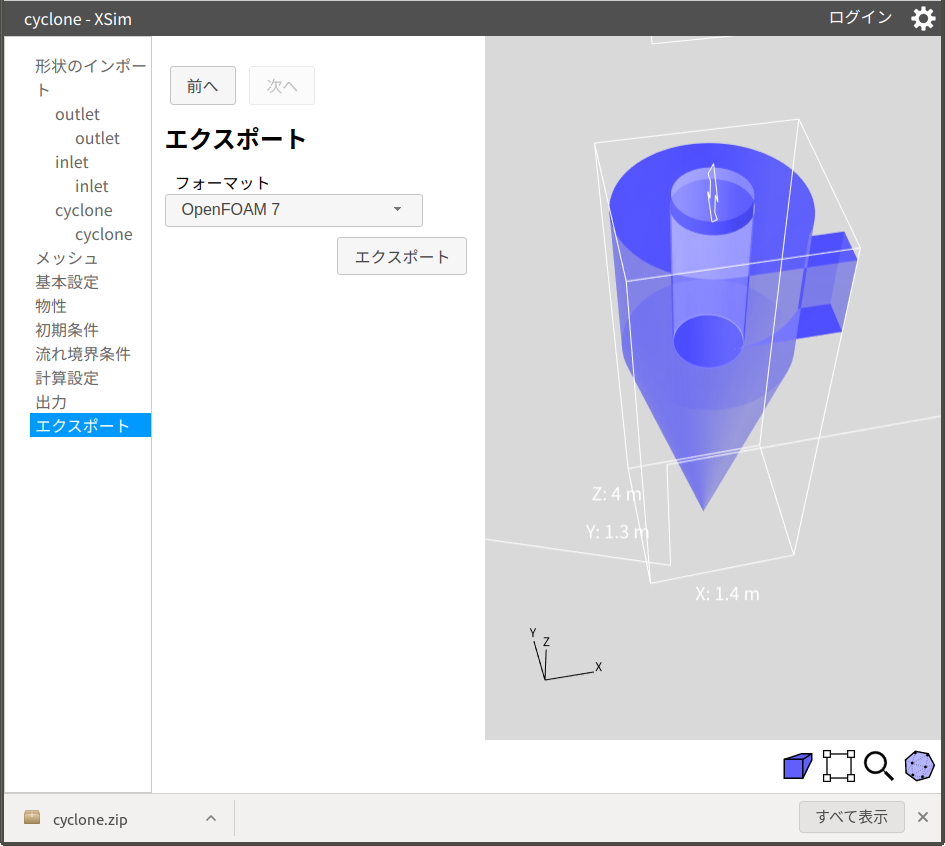

計算設定で、パソコンのコア数に合わせた並列数を設定します(図13)。続けて、出力設定では、適当な出力間隔を設定します(図14)。最後に、OpenFOAMのバージョンに合わせたフォーマットを選択し、「エクスポート」をクリックして、解析ファイルを出力します。

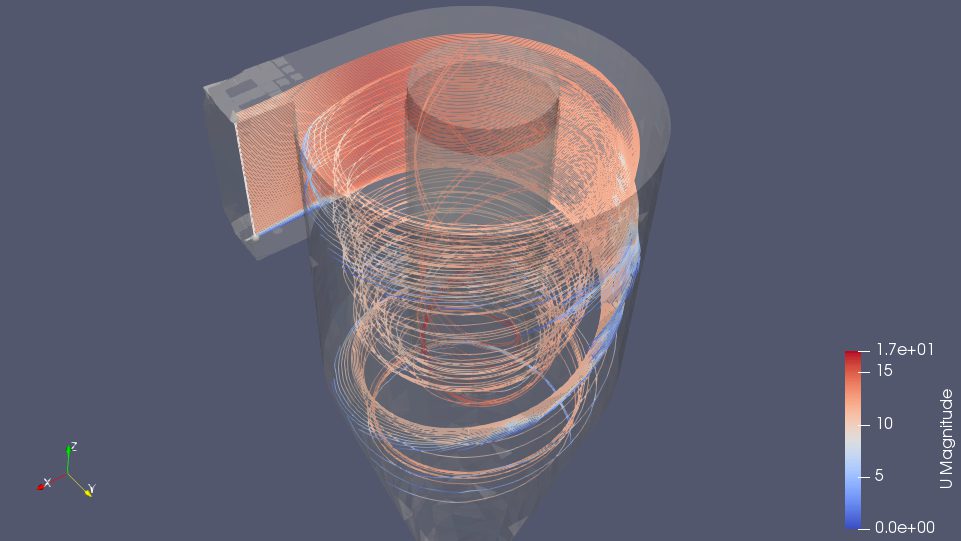

図17は流線を流速コンター表示したものです。図を見ると、流入口からの流れは、サイクロン内壁に沿って、大きな流速で旋回し、この際に、遠心力により、粉塵と空気とが分離されることがわかります。

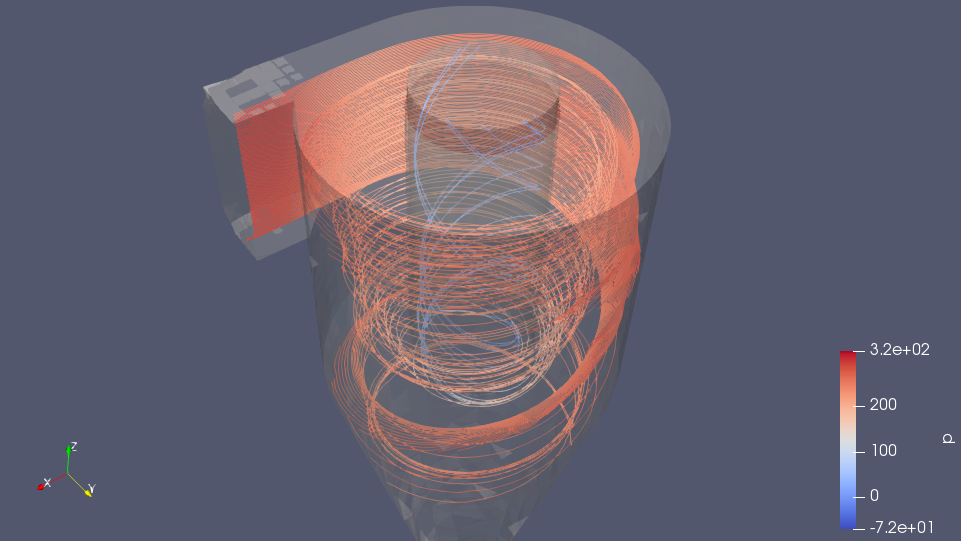

図18は同じく、流線を静圧コンター表示したものです。図から入り口付近の静圧は320Paあり、設計したサイクロンを動作させるには320Pa以上の圧力が必要であることがわかります。

これで今回のサイクロン集塵機のシミュレーションは終了です。今のところXSimでは粒子追跡の設定ができないため、今回は、粉塵の分離の確認はできませんでしたが、OpenFOAMのソルバーには粒子追跡機能があるため、解析ファイルを修正することで対応が可能です。

今回、各アプリケーションの操作説明は省略しています。FreeCADの具体的な操作については、いきなりOpenFOAM第5回および第7回、OpenFOAMでの計算実行は第8回、ParaViewの操作については第3回、第4回および第8回を参考にしてみてください。

次回は電子機器内部の流れを解析してみます。

おことわり

本コンテンツの動作や表示はお使いのバージョンにより異なる場合があります。

本コンテンツの動作ならびに設定項目等に関する個別の情報提供およびサポートはできかねますので、あらかじめご了承ください。

本コンテンツは動作および結果の保証をするものではありません。ご利用に際してはご自身の判断でお使いいただきますよう、お願いいたします。