撹拌槽内の流れと混合特性比較(1)

はじめに

撹拌槽は、化学工業や食品産業などで広く利用されています。撹拌槽の設計および運転においては、混合に要する時間と必要動力をいかに低減するかが重要な指標となります。

そのための、CFD(Computational Fluid Dynamics、数値流体力学)を用いることで、撹拌槽内の流れや濃度分布を可視化し、混合特性を定量的に評価することが、有効な手段となります。

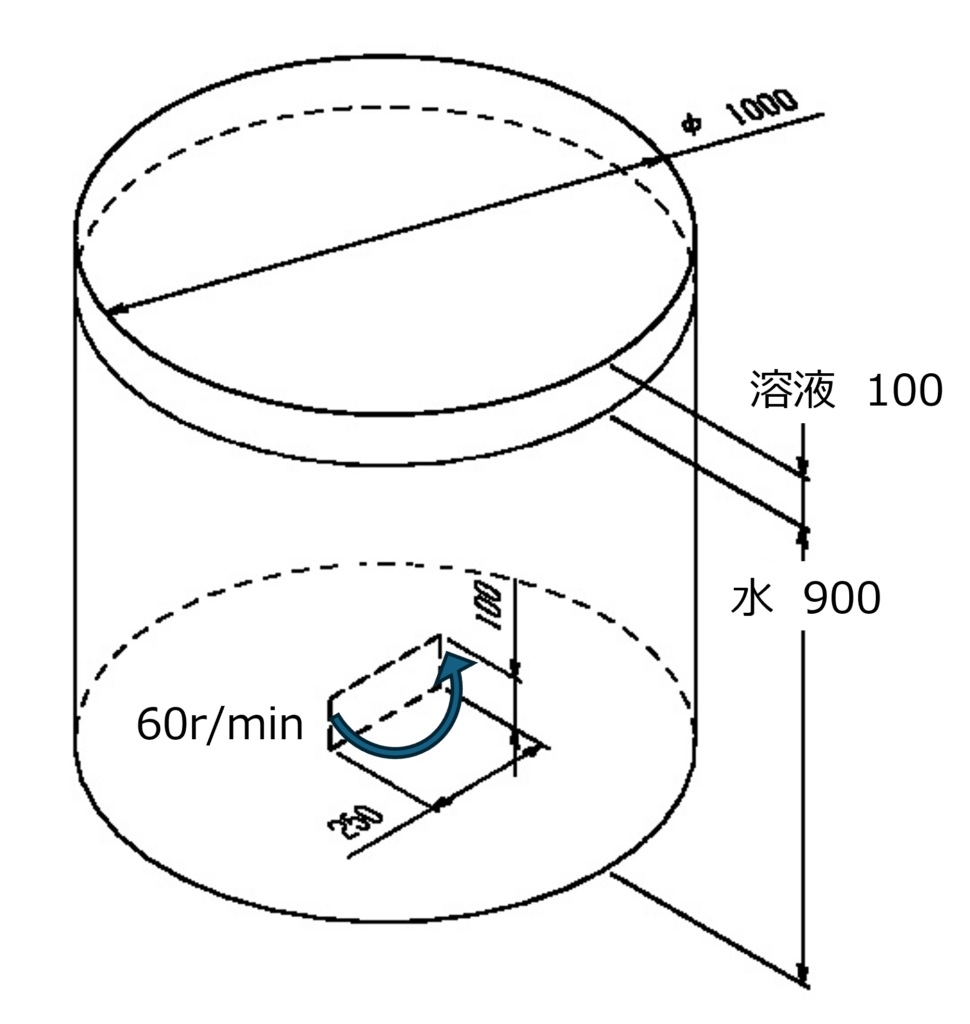

この記事では、図1に示す撹拌槽を対象に、撹拌に必要となる動力および完全混合に至るまでの時間を、CFDを用いて算出した結果を紹介します。

CFDを用いた撹拌槽の解析

撹拌槽内では、撹拌翼による流動、流動に伴う拡散、化学反応に伴う物質収支の変化、反応熱による温度上昇とそれに起因する対流、さらには流動による液面変化など、多様な現象が同時に発生します。

これらをすべてCFDで再現することは技術的には可能ですが、解析規模が大きくなるため高度な設定が必要となり、計算負荷も非常に高くなります。

一方、対象を流動と拡散現象に絞り、流動解析を定常計算で実施した上で、その流れ場を用いて拡散のみを非定常で計算する方法を採用すれば、計算コストを大幅に抑えることができ、短時間で実用的な検討が可能になります。

今回の解析では、この簡略化手法を用い、撹拌槽内の混合特性の時間発展と撹拌に必要な動力を求めます。解析条件は以下の通りです。

- 図1の撹拌槽に水を高さ900mmまで充填

- その上に100mmの高濃度溶液を配置

- 長さ125mm × 高さ100mmの2枚翼インペラを、上から見て反時計回りに60r/minで回転

- 水を濃度0%、溶液を濃度100%と定義

完全混合に達した場合、槽内の濃度は一様に10%となります。

定常計算結果

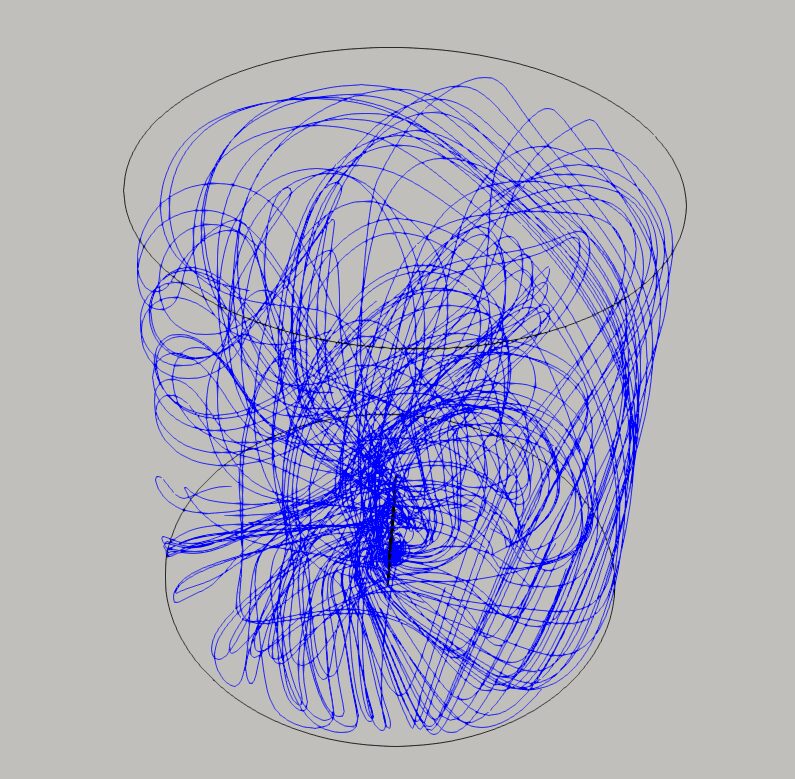

定常計算により、撹拌翼によって形成される流速分布と、撹拌翼に作用するトルクが得られます。

図2に、流速分布を流線で可視化した結果を示します。図より、撹拌槽下部の撹拌翼を通過した流れが径方向へ広がり、槽壁に沿って上昇した後、撹拌翼中心に向かって下降する典型的な循環流を形成していることが確認できます。

この流れ場を観察することで、撹拌槽内に流れが滞留しやすい領域、すなわち混合が進みにくい領域の有無を評価でき、さらに撹拌翼に作用するトルクも同時に求められます。今回の解析では、トルクは 0.62N·mとなり、回転速度60r/minとから算出される軸動力は 約3.9W となりました。

非定常計算結果

拡散現象は時間変化を伴うため、非定常計算が必要となります。CFDでは計算を安定させるため、クーラン条件と呼ばれる、流速と格子サイズにより決まる小さな時間刻みを設定する必要があります。このため、単純な計算でも膨大な回数の反復計算が求められ、計算負荷が大きくなる傾向があります。

しかし今回の手法では、流れ場は事前に定常計算で求め、その結果を用いて拡散のみを非定常で計算するため、比較的高速に解析を進めることができます。

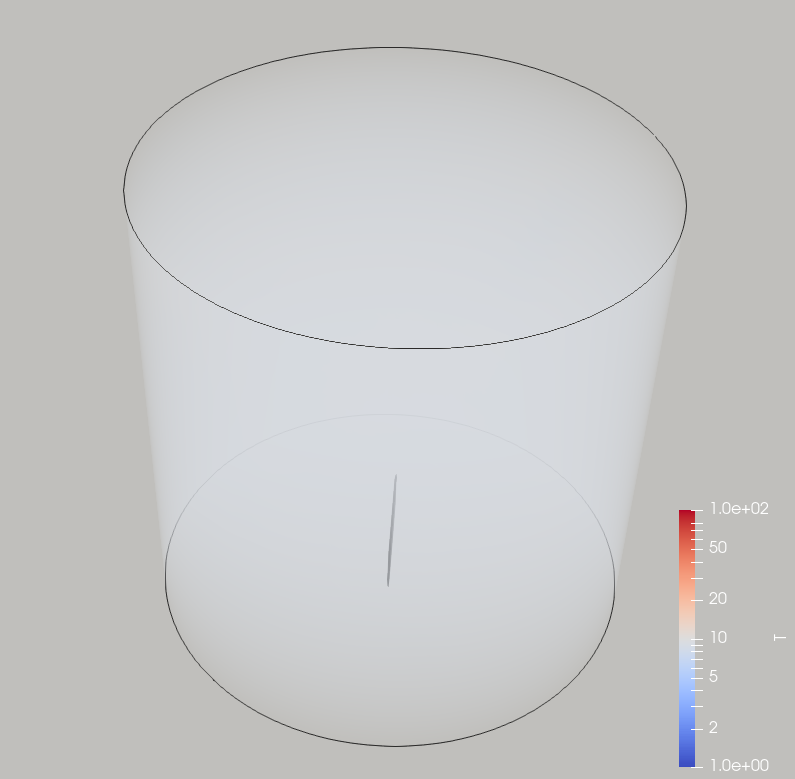

撹拌開始から130秒までの濃度変化(アニメーション)を、図3に示します。

色分けは高濃度溶液の濃度で、赤が100%、中央の白が10%で完全混合した場合の濃度となっています。

撹拌初期では、高濃度領域(赤)が循環流に沿って撹拌翼に引き込まれていく様子が確認できます。その後、白に近い中間領域が広がり混合が進行してゆき、最終的には10%の完全混合状態に近い状態になることが確認できます。

このような状態を可視化することで、混合不足や過剰な撹拌をしていないかを評価することができます。

混合特性の時間変化

濃度分布の可視化結果を確認することで混合状態を把握し、必要な撹拌時間を判断することは可能です。しかし、この方法では各時刻の可視化画像を逐一確認する必要があり、定量的評価としては効率的ではありません。

そこで、混合状態を数値で表す指標があれば、その時間変化をグラフ化することで必要な撹拌時間を瞬時に判断することができます。

撹拌槽の混合状態を表す代表的な指標に、CV(coefficient of variation、変動係数)があり、標準偏差を平均値で割った値として定義され、槽内の濃度のばらつきを表します。

撹拌槽内の濃度分布が正規分布に従うと仮定し、例えば、全体の99.7%が平均濃度の±5%以内となる条件では、次の関係が成立します。

平均 ± 3×標準偏差 = 平均 ± 0.05×平均

両辺を整理すると

標準偏差 / 平均 = 0.05 / 3

CV = 0.017

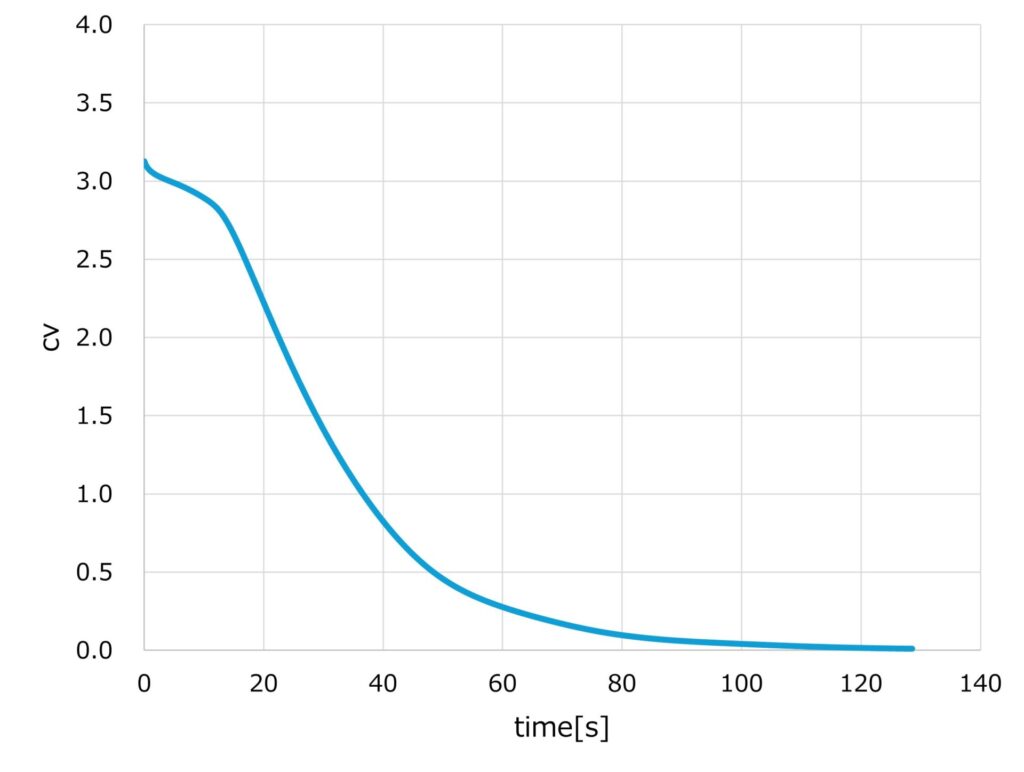

つまり、非定常計算で得られる時刻ごとのCV値が0.017以下になれば、槽全体の濃度が平均濃度の±5%以内に収まり、実用上十分に混合した状態と判断できます。

CFDでは、各時刻の濃度分布を容易に算出できるため、CVの時間変化をプロットすることで混合過程を把握することができます。

図4に混合特性の時間変化を示します。

図4より、CV値が0.017となる時刻は129秒であり、この時刻における濃度分布は図5の通り、槽全体がほぼ完全に混ざり合った状態となっています。

まとめ

以上のように、CFDを活用することで、

• 混合特性の時間変化から必要な撹拌時間を定量的に算出

• 濃度分布の可視化により、混ざりにくい領域を容易に検出

といった評価が可能になります。これにより、必要以上に撹拌を続ける無駄を避けられ、生産性の向上と省エネルギー効果が期待できます。

さらに、撹拌槽や撹拌翼の形状・寸法を変更した場合の混合特性や撹拌動力を比較することで、短時間かつ低エネルギーで目的の混合性能を達成できる撹拌装置の設計にも応用が可能です。

おことわり

掲載した計算結果は、仮想の条件でシミュレーションを行った結果であり、実際の状況を再現したものではありません。